حسابداری تولیدی چیست؟

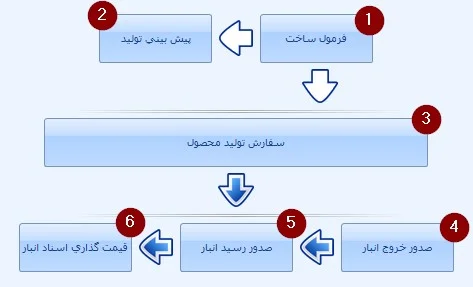

فرایند تولید در سیستم سپیدار

1- فرمول ساخت (BOM)

2- پیشبینی تولید

3- سفارش تولید محصول

4- صدور خروج انبار

5- صدور رسید انبار

6- قیمت گذاری اسناد انبار

نکته: در قیمت گذاری اسناد انبار قیمت تولید برآورد میشود که از جمع مواد مصرفی با دستمزد و سربار براوردی بدست میآید.

آموزش بخشهای مختلف سیستم تولید سپیدار

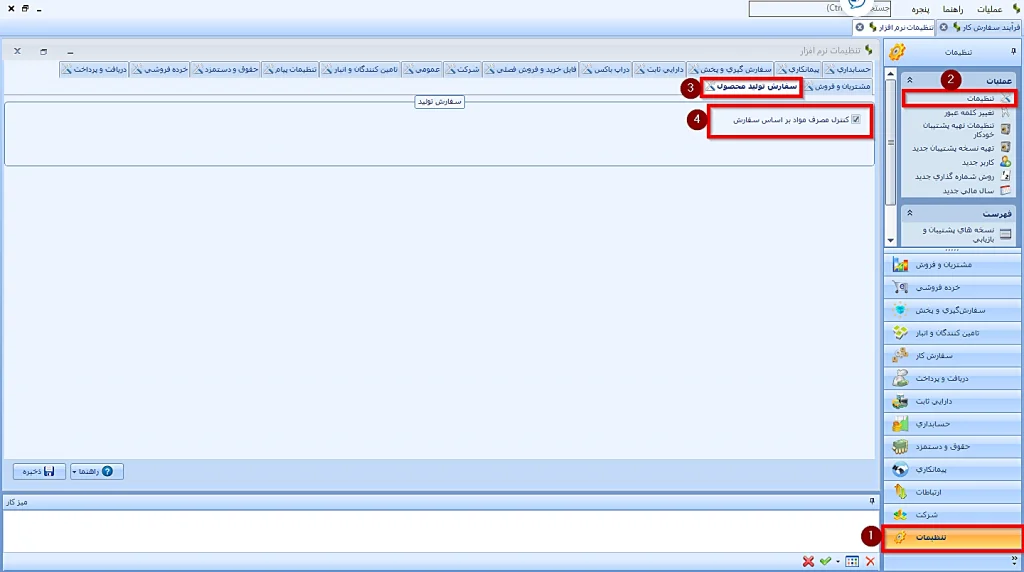

تنظیمات سیستم سفارش تولید

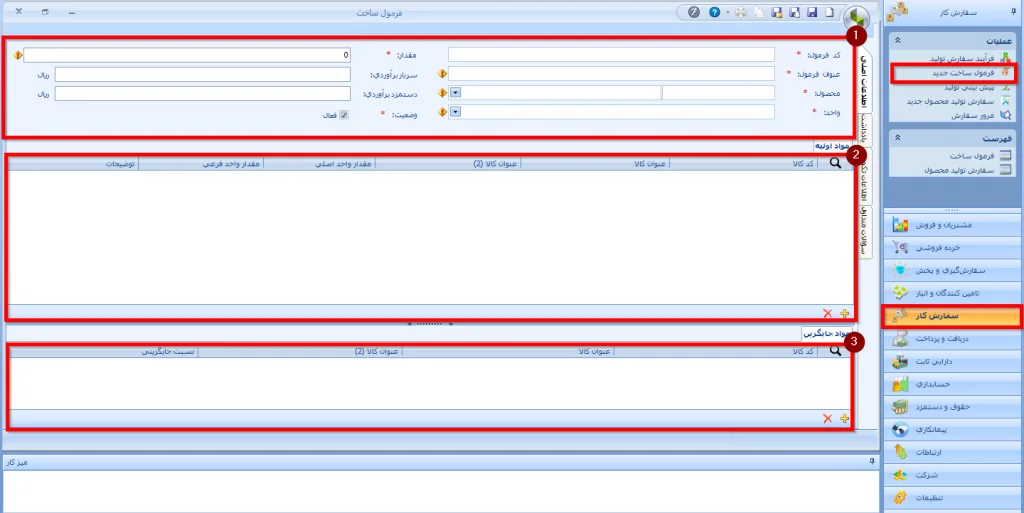

فرمول ساخت

مرحله اول فرمول ساخت

- کد فرمول

در این قسمت برای فرمول خود کد تعیین میکنیم. مثال: 19 - عنوان فرمول

در اینجا برای فرمول خود عنوانی دلخواه انتخاب کنید. مثال: فرمول ساخت میزعسلی - محصول

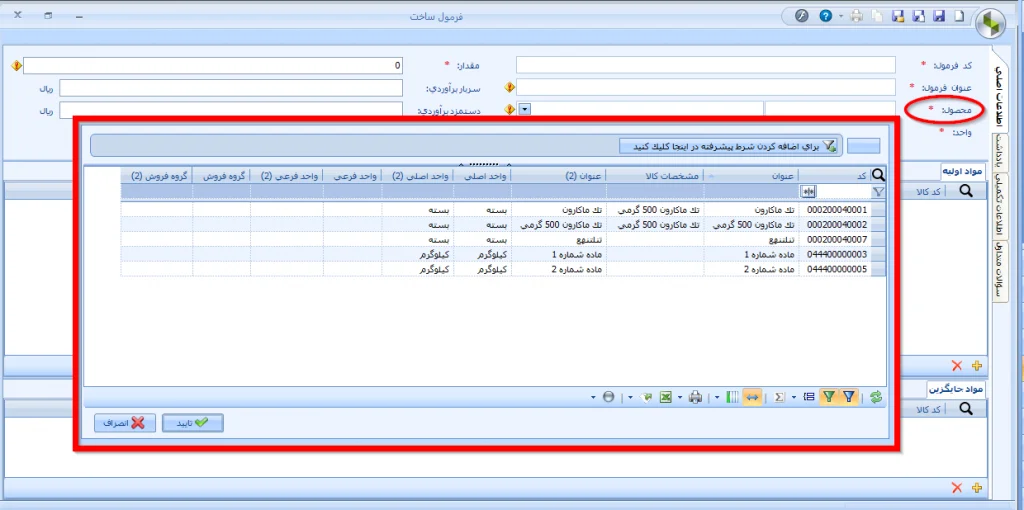

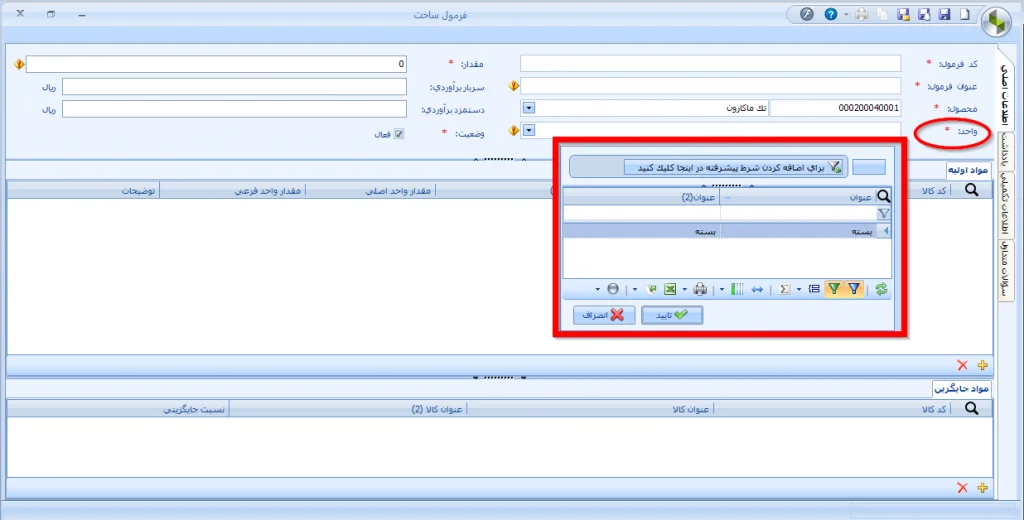

در اینجا باید محصول مورد نظری که قرار است تولید شود که قبلا در تعریف کالا تعریف کرده ایم را انتخاب کنیم.

برای مثال: میز عسلی

- واحد

در اینجا واحد اصلی یا فرعی که برای کالای محصول در هنگامی که کالا را تعریف و انتخاب کردیم نمایش داده میشود. مثال: عدد

- مقدار

در این قسمت مقداری که قرار است با توجه به مواد اولیه ای که در فرمول ساخت میاوریم کالای محصول تولید شود را وارد میکنیم. مثال: برای تولید 6 عدد میز عسلی ما نیاز به: 1 کیلو چسب+چوب راش+2 کیلو رنگ و….. نیاز داریم که آن 6 عدد میزعسلی تولید شده همان عددی است که در قسمت مقدار وارد کرده ایم. - سربار برآوردی

یکی مهمترین اجزای بهای تمام شده، سربار ساخت است. سربار در واقع هزینهای است که مستقیماً در ساخت کالا و تولید محصول دخالت ندارد و به راحتی نمیتوان آن را به تولید کالا یا محصولی مشخصی اختصاص داد. مثلا: هزینه آب و برق و گاز مصرفی کارخانه، هزینه اجاره کارخانه، هزینه بیمه اجتماعی سهم کارفرما، هزینه حقوق سرپرستان نمونههایی از هزینه سربار است.

- سربار مستقیم و سربار غیر مستقیم: سربار مستقیم، هزینههایی که مستقیمأ به دایره یا ماشین بخصوص ارتباط داشته باشند. مانند: هزینههای مربوط به یک دایره معین شامل: مواد سوختی، هزینه سرپرستی، دستمزد غیر مستقیم، تعمیر ماشین آلات و … . سربار غیر مستقیم، هزینههایی که نمیتوان آنها را مستقیمأ به حساب یک دایره تولیدی یا خدماتی تخصیص داد. مانند هزینه برق، اجاره و… .

مهمترین هدف طبقهبندی هزینههای سربار به مستقیم و غیر مستقیم، تعیین سود آوری محصولات مختلف و مشخص کردن سهم هر دایره در سود مؤسسه است. - سربار ثابت، سربار متغیر و سربار نیمه متغیر: این طبقه بندی با هدف رسیدن به اهداف از پیش تعیین شده مدیران با تصمیم گیری در مورد حجم تولید، قیمت گذاری محصولات و کنترل هزینهها.

دستمزد برآوردی

دستمزد مستقیم:

نکته: فیلدهای سربار برآوردی و دستمزد برآوردی را میتوان خالی گذاشت و یا پر کرد. اگر خالی رها شود میتوان در ادامه داخل فرم سفارش تولید محصول در فیلدهای مشخص شده برای آنها مقدار وارد کرد.

وضعیت

مرحله دوم

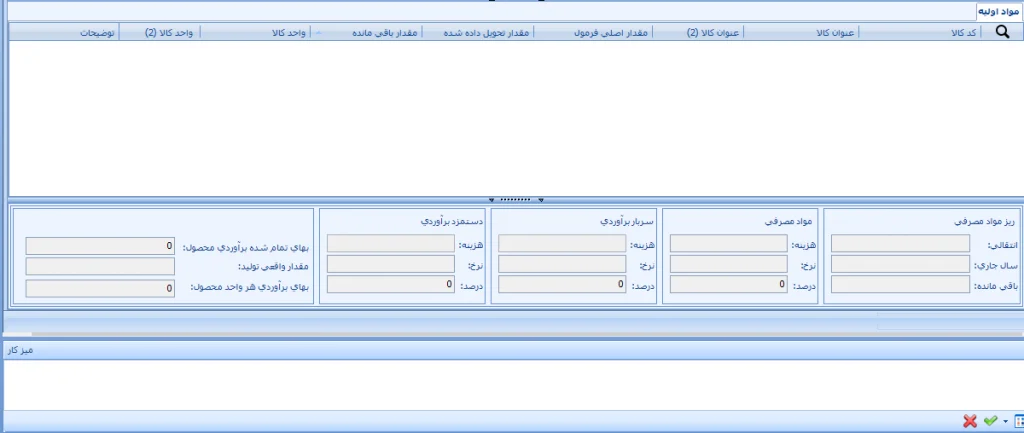

مواد اولیه

در این قسمت باید موادی اولیه ای که قرار است برای تولید محصول استفاده شود را انتخاب کنیم. که این مواد اولیه قبلا به عنوان کالا در سیستم تعریف شده است. برای اضافه کردن کالا (مواد اولیه) در مرحله دوم ابتدا + زرد رنگ سمت راست را انتخاب میکنیم و سپس از بین کالاهای تعریف شده در سیستم کالاهای مورد نیاز تولید محصول نهایی را انتخاب میکنیم. مثال: 2 کیلو چسب + چوب راش +1 کیلو رنگ و…..

نکته: هر محصول تولید شده در هر سفارش تولید محصولی میتواند خود مواد اولیه محصول دیگری باشد.

مرحله سوم

مواد جایگزین

در این قسمت شما میتوانید برای هریک از مواد اولیه ای که برای تولید محصول آورده اید مواد جایگزین انتخاب کنید و نسبت آن را نیز تعیین کنید.برای انتخاب کالای جایگزین ابتدا بر روی مواد اولیه اصلی کلیک کرده و سپس در قسمت مواد جایگزین کالای جایگزین برای آن مواد اولیه را با + زرد رنگ انتخاب میکنیم.

برای مثال: چوب راش در مواد اولیه برای تولید میز عسلی آورده شده است.در صورتی که موجودی چوب راش در انبار به پایان برسد سیستم بصورت خودکار چوب دیگری را که در مواد جایگزین انتخاب کرده ایم استفاده میکند و ممکن است از چوب راش برای مقدار 6 عدد میز عسلی 100 متر مربع باشد ولی چوب جایگزین 120 متر مربع باشد که این نسبت را در قسمت نسبت جایگزینی اعمال میکنیم.

نکته بسیار مهم: ( زمانی که فرمول ساخت ثبت شد و در سفارش تولید محصول استفاده شد دیگر امکان ویرایش یا حذف آن وجود ندارد.)

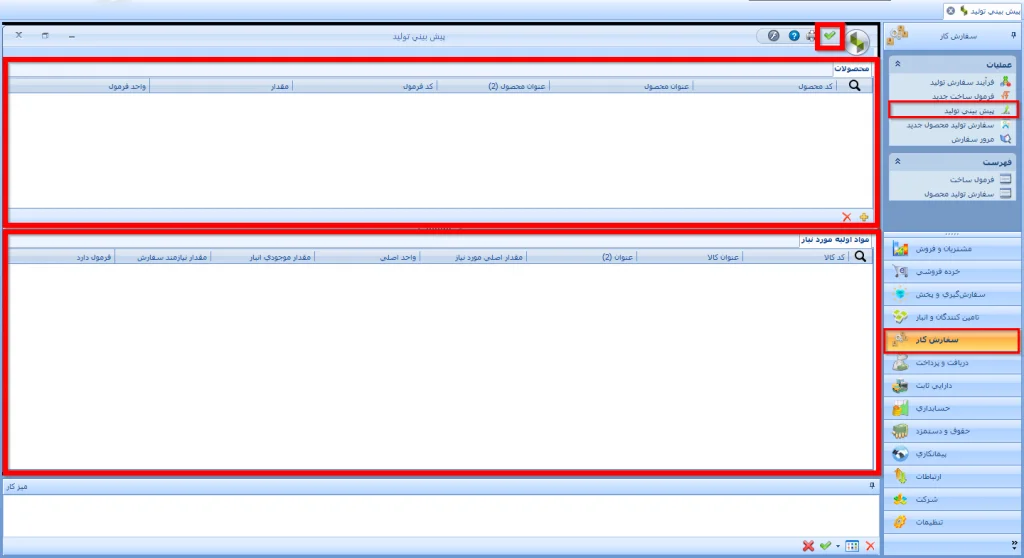

پیش بینی تولید

ستونهای قسمت دوم فرم:

مقدار اصلی مورد نیاز: در این ستون مقدار مواد اولیه ای که برای تولید محصول نهایی نیاز است نمایش داده میشود.

مقدار موجودی انبار: در این ستون مقدار موجودی مواد اولیه در انبار را نمایش میدهد.

مقدار نیازمند سفارش: این ستون نشانگر آن است که چه مقدار مواد برای تولید محصول موجود نیست و نیاز به سفارش دارد.

فرمول دارد: این ستون نشان میدهد که مواد اولیه ای که در ساخت محصول استفاده شده است آیا خودش هم محصول بوده است و حالا در ساخت محصول دیگری شرکت میکند یا خیر. در صورت داشتن تیک یعنی فرمول ساخت داشته و محصول است و اگر تیک نداشته باشد یعنی این مواد اولیه در هیچ سفارش محصولی شرکت نکرده است.

*نکته: فرم پیش بینی تولید قابل ذخیره نیست و فقط صرفا جهت گزارشگیری استفاده میشود.

*نکته:در مواد اولیه مورد نیاز انبار، گزینه مقدار موجودی انبار در اینجا قابل انتخاب نیست و موجودی انباری که آن کالا به انبار ارتباط دارد را نشان میدهد.

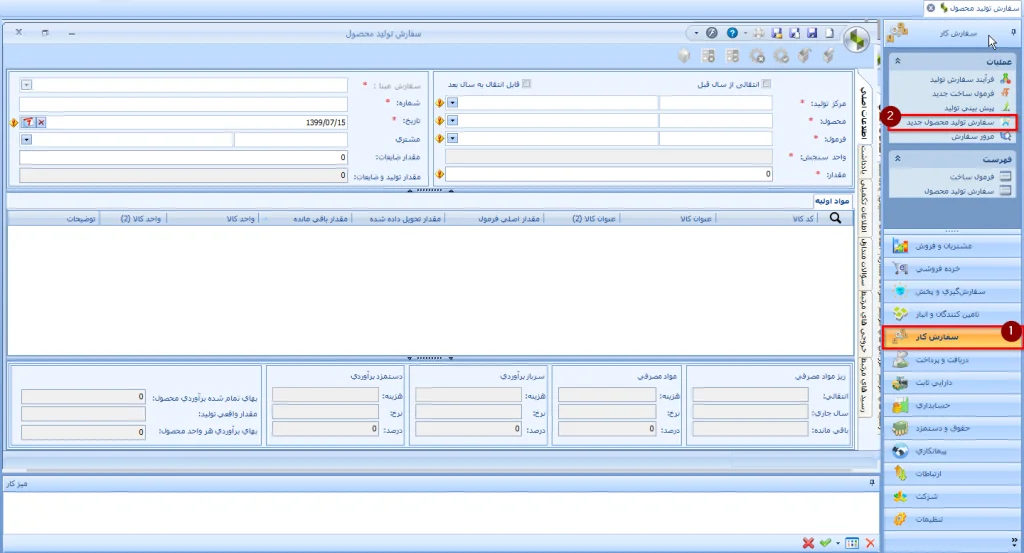

سفارش تولید محصول

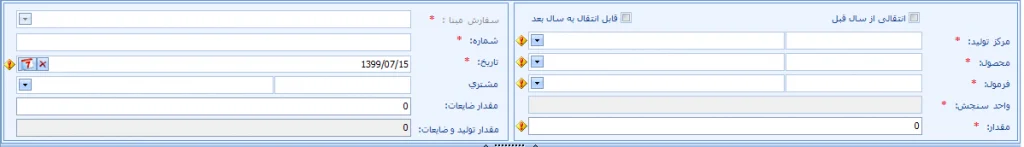

انتقالی از سال قبل

این گزینه برای زمانی است که ما سفارش تولید محصولی داشته باشیم که از سال قبل به سال جدید منتقل شده باشد و همچنان در حال تولید آن باشیم و تولید به پایان نرسیده باشد.

نکته: با زدن تیک این گزینه سلکتور سفارش مبنا فعال میشود.

قابل انتقال به سال بعد

مرکز تولید

محصول

فرمول

واحد سنجش

مقدار

سفارش مبنا

شماره

تاریخ

مشتری

مقدار ضایعات

مقدار تولید و ضایعات:

آموزش کار با فرم سفارش محصول

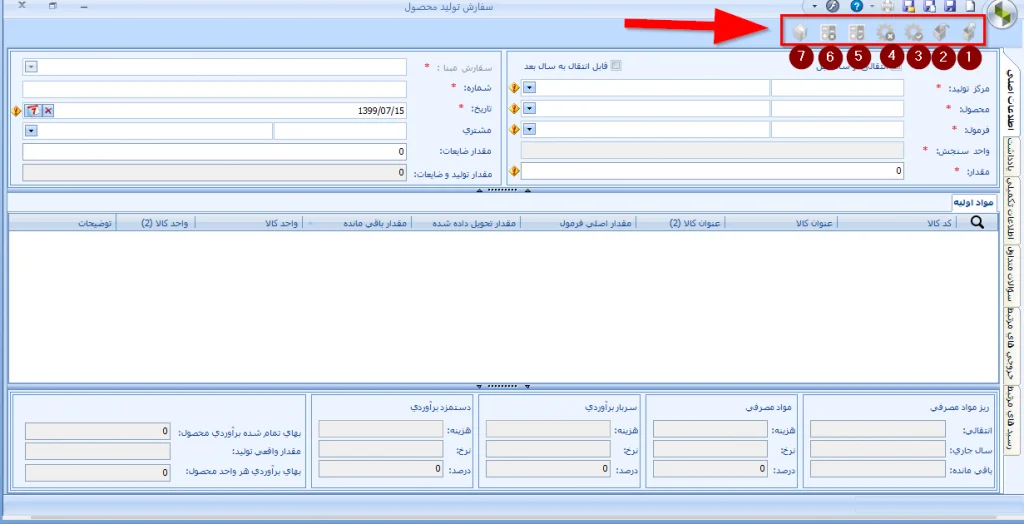

1. صدور خروج انبار

برای تولید یک محصول ما نیاز به مواد اولیه ای داریم که در فرمول ساخت قبلا تعریف کردیم و در فرم سفارش تولید آن فرمول گذاشته شده است.حالا برای خارج کردن مواد از انبار مواد اولیه صدور خروج انبار که در بالای فرم سفارش تولید محصول قرار دارد را میزنیم.اگر کالاهایی که در حال خروج هستند عامل ردیابی داشته باشند و یا از انبارهای مختلف باشند با زدن صدور خروج انبار فرم خروج انبار باز شده و بعد از تکمیل کردن و تایید خروج انبار خارج میشوند.اما اگر از یک انبار بوده و عامل ردیابی نداشته باشند بصورت خودکار خروج انبار صادر میشود.

نکته: خروج انبار از نوع تولید را میتوان خارج از فرم سفارش تولید محصول نیز صادر کرد.خروج انبار از نوع مصرف صادر میشود. همچنین میتوان خروج مواد اولیه را طی چند مرحله از انبار خارج کرد.

2. صدور رسید انبار

بعد از صدور خروج انبار نوبت به رسید محصول تولید شده میرسد که میتوان با زدن صدور رسید انبار در بالای فرم سفارش تولید محصول اینکار را انجام داد.

نکته: برای صدور رسید انبار میتوانیم فی هر واحد تولید شده محصول را وارد کنیم و همچنین میتوانیم در آخرین مرحله سفارش تولید محصول قیمت گذاری کنیم.

*توجه: بهتر است بعد از صدور رسید انبار، قیمت گذاری اسناد انبار مواد اولیه انجام شود تا در ادامه کار دچار مشکل نشویم.

نکته: باید توجه داشته باشید انباری که در خروج انبار انتخاب میکنید برای خروج مصرف و انباری که در رسید از نوع تولید انتخاب میکنید یکسان نباشد به عنوان مثال اگر از انبار مواد اولیه خارج میشود به همان انبار مواد اولیه رسید نشود زیرا این مورد در قیمت گذاری اسناد انبار دچار خطا میشود و اجازه قیمتگذاری را به شما نخواهد داد.

3. اتمام تولید

در این مرحله وقتی تولید محصول پایان میابد اتمام تولید را در بالای فرم سفارش تولید محصول میزنیم. بعد از زدن اتمام تولید سربار برآوردی و دستمزد برآوردی محاسبه شده در پایین فرم سفارش تولید تکمیل میشود.

نکته: سربار برآوردی و دستمزد برآوردی را در فرمول ساخت وارد کردیم و بعد از اتمام تولید در فرم سفارش تولید میآید و اگر بخواهیم مبالغ آنها را تغییر دهیم و مقدار واقعی را وارد کنیم در این مرحله قابل ویرایش است.

4. برگشت به تولید

5. محاسبه

6. برگشت از محاسبه

7. قیمت گذاری برآوردی رسید

8. ویرایش سفارش تولید محصول

ثبت دستی سفارش تولید محصول در صورت نداشتن سیستم سفارش کار

1- ثبت رسید انبار از نوع خرید (داخلی/وارداتی)

با این عمل اقلام خریداری شده A و B و C به انبار مواد اولیه اضافه میگردد.

**نمونه سند در این مرحله:

موجودی انبار مواد اولیه xxx (بدهکار)

حسابهای پرداختنی xxx (بستانکار)

2- ثبت خروج انبار از نوع مصرف

با این عمل اقلام A و B و C مواد اولیه را به مرکز هزینه (خط تولید) ارسال میگردد.

نمونه سند در این مرحله:

کار در جریان ساخت xxx (بدهکار)

موجودی انبار مواد اولیه xxx (بستانکار)

3- ثبت رسید انبار از نوع تولید

با این عمل محصول تولید شده ABC از مرکز هزینه(خط تولید) به انبار محصول اضافه میگردد.

**نمونه سند در این مرحله:

موجودی انبار محصولات xxx (بدهکار)

کار در جریان ساخت xxx (بستانکار)

توجه: در این ثبت معین “کار در جریان ساخت” علاوه بر مبلغ مواد اولیه، مبلغ دستمزد و سربار را نیز شامل میگردد که این امر باعث مانده دار شدن این حساب با ماهیت بستانکار خواهد شد که میبایست با هزینههای سربار و دستمزد تولید تعدیل گردد.

4- ثبت خروج انبار از نوع فروش

با این عمل که به همراه فاکتور فروش صادر میشود، محصول ABC از انبار محصول خارج شده و به بهای تمام شده کالای فروش رفته سند خورده میشود.

**نمونه سند در این مرحله:

بهای تمام شده کالای فروش رفته xxx (بدهکار)

موجودی انبار محصولات xxx (بستانکار)

توجه: * معینهای مذکور مطابق با کدینگ پیش فرض سیستم است.